Rohstoff

Nachhaltigkeit durch Herkunftsprüfung

Entsprechend den Anforderungen an die Festigkeit kommen in der Wellpappenherstellung bei den Decken- und Wellenpapieren Sorten aus Primär- (Kraftliner, Halbzellstoff) sowie Sekundärfasern (Altpapier) zum Einsatz. Letzteres bezeichnet man auch als Recyclingpapier (Testliner, Wellenstoff, Schrenz). Wälder mit Einschlagsrechten zum Einsatz in der Zellstoff und/oder Papierindustrie befinden sich weltweit zu einem großen Teil in privater Hand. Die Einhaltung von internationalen und nationalen Kriterien einer nachhaltigen Forstwirtschaft (CoC) wird normenbegleitet von Verbänden und zugelassenen Organisationen nach anerkannten Standards überwacht (CSA – Canadian Standards Association, FSC – Forest Stewardship Council, SFI – Sustainable Forest Initiative, PEFC – Program for the Endorsement of Forest Certification Schemes). Wir lassen nur Lieferanten für Wellpappe auf Primärfaserbasis zu, die eine entsprechende Zertifizierung nachweisen. Lieferanten, deren Papiere eine unklare Holzherkunft aufweisen, werden von uns nicht berücksichtigt. Lieferanten, welche Tropen- Urwald- oder Regenwaldhölzer für die Papiergewinnung im Einsatz haben, werden grundsätzlich nicht berücksichtigt.

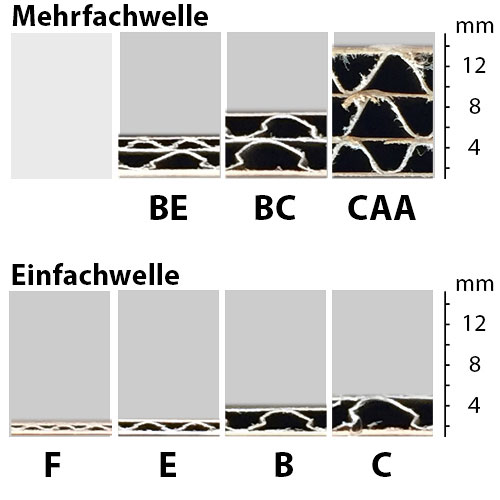

Unterscheidung der Wellenprofile

Je nach Anforderungsprofil hinsichtlich Produkt, Kartoninnenleben, Druckbild und Transportart empfiehlt sich die Verwendung von bestimmten Wellenprofilen. Für ein möglichst homogenes Druckbild beispielsweise sollte auf eine möglichst feine Welle (z.B. BE) zurückgegriffen werden. Durch eine geringe Wellenteilung in Verbindung mit einer niedrigen Wellenhöhe kann der Druck über die Rasterwalzen gleichmäßiger aufgebracht werden. Für mehr Schutz jedoch empfiehlt sich eher der Einsatz von dickeren Wellenkalibern, da diese mehr Stabilität und mehr Knautschzone gegen Durchstoß bieten können. Gerne beraten wir Sie im Hinblick auf die besten Lösungen für Ihre Verpackung.

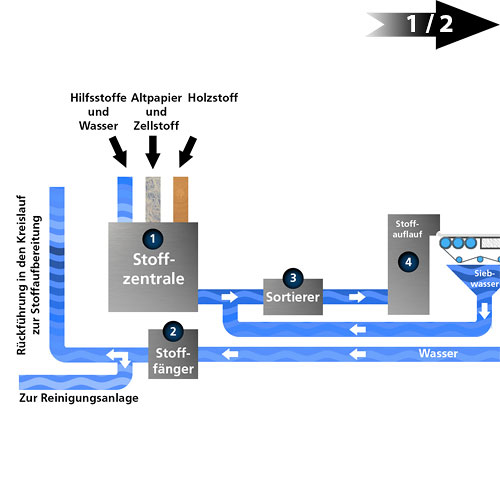

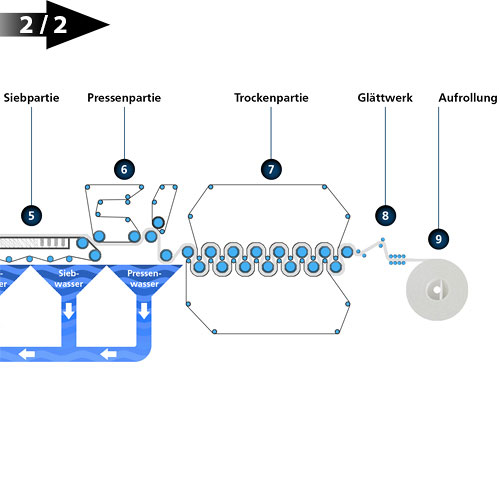

Hintergrund-Informationen zur Papierherstellung

Zur Papierherstellung werden zunächst in der Stoffzentrale (1) Altpapier, Zellstoff oder Halbzellstoff zusammen mit Wasser vermengt. Durch Zugabe eines Stofflösers („Pulper“) erfolgt eine Zerlegung des Gemischs in Einzelfasern. Diese werden nun mit Frischfasern auf Holzstoffbasis und Wasser gemischt. Zur Prozessoptimierung werden noch Füll- und Hilfsstoffe an dieser Stelle dazugegeben. Das Verhältnis Faserstoffe zu Wasser beträgt an dieser Stelle ca. 1 zu 100. Das im Laufe der Produktion isolierte Wasser wird im Stofffänger gereinigt und in den Wasserkreislauf zurückgeführt. Diese Faserstoffsuspension wird im Sortierer (3) von Fremdkörpern gereinigt und durch den Stoffauflauf (4) flächendeckend über die Siebbreite (5) ausgegeben. Die Fasern lagern sich nun auf- und nebeneinander auf dem Sieb ab und bilden die spätere Papierschicht. Teile des überschüssigen Wassers werden durch die feinen Siebporen abgesaugt. Die Konzentration von Faserstoffen beträgt an dieser Stelle nun ca. 5 Gramm pro Liter. Um den Wasseranteil von etwa 80% zu reduzieren, wird die Faserstoffsuspension am Ende der Siebpartie in die Presspartie geleitet. Hier werden durch einen mechanischen Druck ausgehend von den Presswalzen (aus Stahl, Granit oder Hartgummi gefertigt) die Fasern zum einen verdichtet und zum anderen die Oberflächengüte verbessert. Das überschüssige Wasser wird durch ein endloses Filztuch, welches zwischen den Walzen und der Suspension läuft entfernt. Um das Restwasser aus dem produzierten Papier zu entfernen, muss die Papierbahn nun eine Reihe versetzt angeordneter, dampfbeheizter Trockenzylinder durchlaufen. Der überschüssige Wasserdampf wird aufgefangen und in einer Wärmerückgewinnungsanlage verwertet. Das Papier mit einer Restfeuchte von nur noch wenigen Prozenten durchläuft nun ein Glättwerk. Hier sorgen mehrere übereinander angeordnete Walzen dafür, dass das Papier eine glatte Struktur und eine gleichmäßige Dicke erhält. Anschließend wird das fertige Papier auf einen Tambour (Stahlkern) gewickelt. Dieser trägt bis zu 25 Tonnen Gewicht, was je nach Papiersorte einer Bahn von ca. 60 Kilometern Länge entspricht.

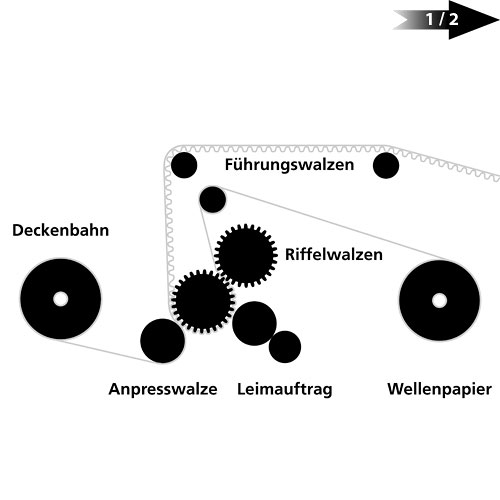

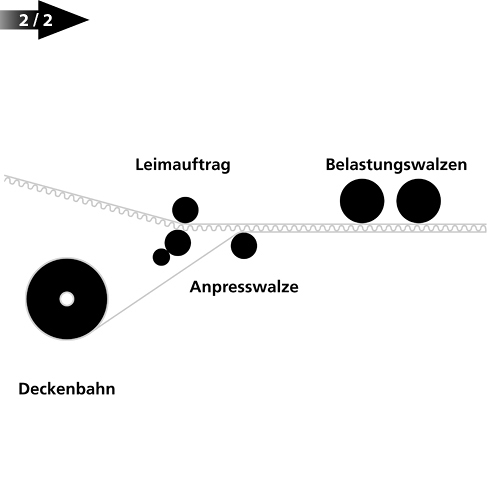

Hintergrund-Informationen zur Wellpappenherstellung

Bei einwelliger Wellpappe kommen insgesamt 3 Papiere zum Einsatz, jeweils ein Deckenpapier für die Innen- und Außenseite sowie ein Wellenpapier. Um die charakteristische Welle zu formen, muss das Wellenpapier zunächst erwärmt und befeuchtet werden. Dies schafft die für den Herstellungsprozess nötige Elastizität und geschieht in den sogenannten Riffelwalzen. Deren Oberfläche zeichnet sich durch das entsprechend gewünschte Wellenprofil aus, welches unter Einfluss von Hitze und Druck auf das Papier gepresst wird. Jedes Paar von Riffelwalzen hat eine spezifische Wellencharakteristik. Somit sind die zu verwendenden Riffelwalzen beispielsweise für die Herstellung einer B sowie einer C Welle verschieden. Im Anschluss an die Formgebung wird auf die Wellenberge der Wellenbahn Leim auf Stärkebasis aufgetragen. Dieser ermöglicht eine Verbindung mit der Deckenbahn, welche über eine Anpresswalze direkt auf die Wellenbahn gedrückt wird. Die zweite Deckenbahn wird entsprechend analog mit der Wellenbahn verbunden. Die verklebte Wellpappe wird nun in der Heizpartie erwärmt und getrocknet. Für die Herstellung mehrwelliger Pappen kommt das gleiche Verfahren zur Anwendung. Zwei einseitige Wellpappenbahnen werden miteinander verbunden und anschließend mit einer letzten Deckenbahn verklebt.